批量测量直齿小模数齿轮的方法

在批量加工过程中,由于齿轮检测过程复杂,检测时间长,对已加工好的齿轮无法形成快速检测,制约了产品的加工周期。针对直齿小模数齿轮的测量方式进行了步骤分析,发现最大的制约因素是量柱距测量过程不便捷。为了对批量直齿小模数齿轮形成快速、稳定的检测,并减少检测劳动强度,促进产品的快速生产,依据齿轮量柱距检测原理,设计制作和应用了便于快速检测直齿小模数齿轮的测量工具,形成了“嵌入式模块化测量”。使用改进后的测具进行齿轮检测,改变了检测方式,稳定了检测过程,从而使得检测效率得到了有效提高。

小模数齿轮(模数lt;1的齿轮)是齿轮传动装置中应用较多的零部件。由于小模数齿轮体积较小,精度较高,因此在航空机械、电子产品、精密机械、仪器仪表和计时机构中得到了广泛应用[1-2]。

在北方自动控制技术研究所承担的许多重点型号项目及科研试制的传动装置中都采用了高精度、小模数齿轮传动。这些小模数齿轮的设计尺寸精度和几何公差都有着较高的要求。随着近年来任务量的增加,在批量加工过程中,由于齿轮检测比较复杂,对已加工好的齿轮无法形成快速检测,制约了产品的加工周期。针对上述问题,本文应用小模数齿轮量柱距检测的基本原理,通过设计制作测量工具,改变测量方式,从而实现了小模数齿轮的快速、有效的测量。

1、小模数齿轮的测量

在国际标准中,渐开线圆柱齿轮常用的测量方法有公法线长度测量、量柱距测量、分度圆弦齿厚测量和固定弦齿厚测量这4种方法[3]。后2种方法是测量单个齿,一般用于大型齿轮的测量,对于精度要求不太高的齿轮常用分度圆弦齿厚测量。

公法线长度测量在外齿轮上用得最多,内齿轮也可用,大齿轮测量因受量具限制很少用。公法线长度测量是通过计算被测齿轮的跨齿数,使用公法线千分尺进行测量读数。公法线长度测量示意图如图1所示。

图1 公法线长度测量示意图

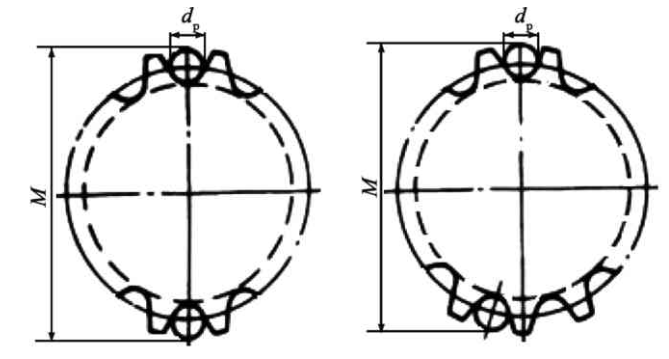

量柱距测量主要用于内齿轮和小模数齿轮的精密测量,该方法结合公法线长度测量,是目前直齿小模数齿轮的常用测量方法。量柱距测量(见图2)是使用2根直径为dp(通过被测齿轮计算得到的量柱直径)的量柱,先将一根量柱和齿轮垫入到外径千分尺之间,再把另一根量柱放置到与第1根量柱相对应的齿间,然后旋转外径千分尺微分筒,进行读数。该方法操作复杂,容易造成读数误差,需多次测量进行比对。

图2 量柱距测量

公法线长度测量的检测过程简单,测量方法易掌握,检测时间短。量柱距测量在检测过程中,由于千分尺与量柱接触面小,齿轮在检测时,量柱、千分尺、齿轮相对位置不稳定,使得操作过程复杂,检测时间长,对检测人员的检测技术要求也较高。当检测数量较多的齿轮时,检测工作量大,检测时间长,且检验员检测劳动强度大,制约了齿轮的批量生产。

2 方法研究

2.1 技术原理

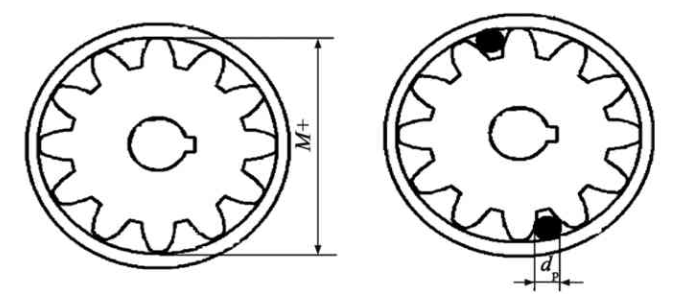

量柱距测量是通过计算得到量柱直径dp和量柱距值M,然后根据图样给定的量柱距上极限偏差Ems和下极限偏差Emi,计算出M值的上差M+、下差M-。在测量后根据实际读数与计算值进行对比,从而判断产品是否合格。量柱距测量M值原理图示意图如图3所示。

图3 量柱距测量M值原理图

2.2 简易测量

测量步骤如下。

1)根据上述原理,制作2个圆环测具,2个圆环内孔尺寸分别为被检测齿轮量柱距M值的上差M+、下差M-。

2)将内孔为M+的圆环放置在平板上,被测齿轮放置在圆环内,先将一根直径为dp的量柱放在齿间,再将另一根直径为dp的量柱插入与第1根量柱相对应的齿间。若量柱能插入对应齿间,则该齿轮M+值合格。量柱距M+上偏差测量示意图如图4所示。

图4 量柱距M+上偏差测量示意图

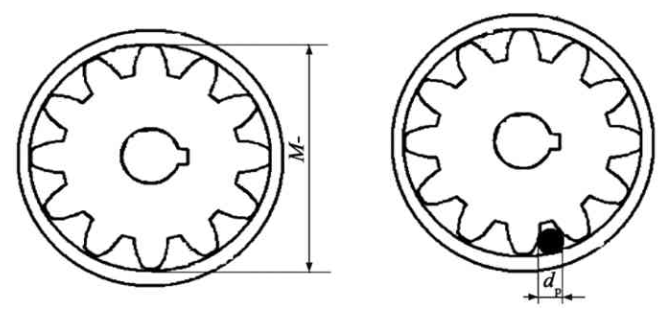

3)再将内孔为M-的圆环放置在平板上,被测齿轮放置在圆环内,将一根直径为dp的量柱放在齿间,另一根直径为dp的量柱插入与第1根量柱相对应的齿间。若第2根量柱不能插入对应齿间,则该齿轮M-值合格。量柱距M-下偏差测量示意图如图5所示。

图5 量柱距M-下偏差测量示意图

当M+值和M-值同时合格时,确定零件合格。

2.3 测量器具的加工工艺及材料

圆环材料选择45钢,在粗加工前进行第1道热处理退火;粗加工内、外圆后,进行第2道热处理调质处理[4];然后进行半精加工,外圆及内孔留少量余量,进行第3道热处理低温时效处理;最后进行外圆、内孔的精加工。经放置后,内孔尺寸未产生变化。

2.4 测量效果

用圆环测具来代替外径千分尺,以满足产品质量精度要求为标准,消除人为因素,形成“嵌入式模块化测量”方式。简易测具测量示意图如图6所示。

图6 简易测具测量示意图

在现场数据检测中,针对同一批次的30件齿轮分别使用外径千分尺和圆环测具进行测量比较。结果表明,外径千分尺测量时间为45~55 min,圆环测具测量时间约为8 min,大大缩短了测量时间,提高了测量效率,降低了检验员的劳动强度。

3 结语

简易测量测具结构简单,便于操作;测量过程稳定,工件与测量器具位置不会发生不稳定变化,测量结果可靠;测量结果直观,可以直接得出产品合格与否的结论;测量时间短,适用于批量齿轮测量。

高品质

高品质

低价格

低价格

快交期

快交期

优服务

优服务